ตรวจวัดระบบอากาศอัด ( Compressed Air System ) เพื่อโรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์ (Case Study)

ตรวจวัดระบบอากาศอัด ( Compressed Air System ) เพื่อโรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์ (Case Study)

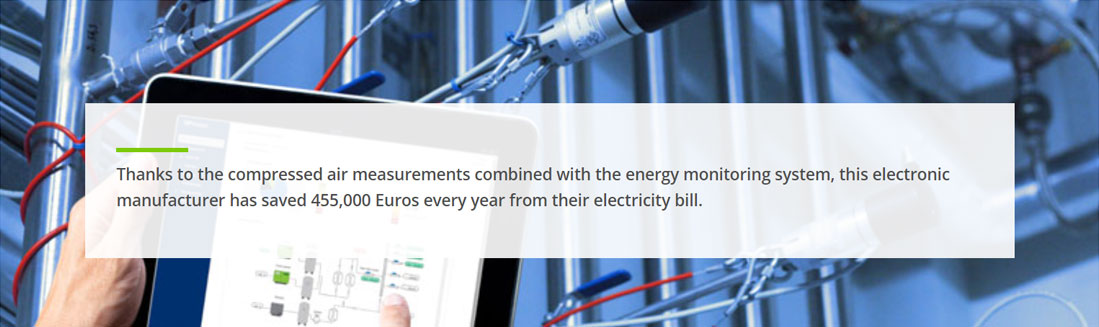

จากการใช้การตรวจวัดอากาศอัดร่วมกับระบบการตรวจวัดด้านพลังงาน

ช่วยให้โรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์สามารถประหยัดเงินค่าไฟฟ้าได้ถึง 455,000 ยูโรทุกปี

อากาศอัดเป็นสิ่งที่ขาดไม่ได้ในงานอุตสาหกรรม และเป็นหนึ่งในพลังงานที่ใช้กันอย่างแพร่หลาย อากาศอัดนั้นใช้พลังงานถึง 10% ถึง 30% ของพลังงานรวมทั้งหมดที่ใช้ในกระบวนการผลิต หรืออาจมากกว่านั้น จึงเป็นหนึ่งในระบบสาธารณูปโภคของโรงงานที่มีต้นทุนสูงที่สุด ดังนั้นประสิทธิภาพของระบบอัดอากาศจึงเป็นสิ่งที่สำคัญมาก

แต่โชคร้ายที่หลายๆ โรงงาน การประหยัดในด้านอากาศอัดไม่ได้ถูกให้ความสำคัญอย่างเพียงพอ ไม่ได้มีการโฟกัสและใช้เวลาไปเพื่อพัฒนาปรับปรุงประสิทธิภาพของระบบอัดอากาศอย่างต่อเนื่อง ในหลายๆ ครั้งเราพบว่า:

✖ ไม่ได้มีการตรวจสอบหรือตรวจวัดค่าของระบบเลย

✖ เมื่อมีการตรวจสอบระบบ จะมีการตรวจดูเฉพาะที่ power meter ไม่มีการตรวจสอบแรงดันหรืออัตราการไหล ทำให้ไม่เห็นภาพรวมของระบบ

✖ เมื่อมีเครื่องมือติดตั้งอยู่ ก็ยังไม่มีข้อมูลที่เพียงพอในการจะใช้ในการวิเคราะห์ และทำการพัฒนาปรับปรุงระบบ

Case study ดังต่อไปนี้ จะแสดงว่าระบบการตรวจวัดสามารถช่วยในการพัฒนาปรับปรุงประสิทธิภาพของระบบอัดอากาศได้

Case study

เกี่ยวกับลูกค้า

ลูกค้าเป็นหนึ่งในผู้ผลิต semi-conductor display และ MLED ที่ใหญ่ที่สุดในโลก ตั้งอยู่ในเมือง Beijing ประเทศจีน อากาศอัดส่วนใหญ่จะถูกใช้ในการทำให้ชิปแห้ง การประกอบชิ้นส่วนบนชิป การผลิต printed circuit boards และการทำความเย็นของชิประหว่างกระบวนการผลิต ในโรงงานผลิตชิ้นส่วนอิเล็กทรอนิกส์โดยทั่วไป จะมีความต้องการในการใช้อากาศอัดที่ต้องมีความสะอาดสูงมาก มีมาตรฐานสูงสุด และเพื่อให้ได้ผลิตภัณฑ์ที่มีคุณภาพดีที่สุด ในสภาวะแวดล้อมของโรงงานเองก็ต้องไม่มีสิ่งปนเปื้อนด้วยเช่นเดียวกัน อากาศอัดจึงต้องไม่มีน้ำมันเจือปน

ลูกค้าคือหนึ่งในผู้ผลิต semi-conductor display- และ MLED ที่ใหญ่ที่สุดในโลก ตั้งอยู่ที่เมือง Beijing ประเทศจีน

รายละเอียดของระบบอากาศอัด

ระบบอากาศอัดของโรงงานประกอบด้วยคอมเพรสเซอร์แรงเหวี่ยงแบบไร้น้ำมัน (oil-free centrifugal compressors) จำนวน 7 เครื่อง คอมเพรสเซอร์สกรูแบบไร้น้ำมัน (oil-free screw compressors ) จำนวน 2 เครื่อง ถังบัฟเฟอร์ขนาด 15 m3 จำนวน 2 ถัง เครื่องทำอากาศแห้งจำนวน 4 เครื่อง และระบบกรอง โดยระบบทั้งหมดนี้จะตั้งอยู่ในห้องคอมเพรสเซอร์ ที่อยู่ในโรงไฟฟ้า มีหน้าต่างให้อากาศหมุนเวียน ปริมาณลมที่ต้องการในฝั่ง demand ประมาณ 640 m3/min

ตอนนี้โรงงานยังไม่มีระบบการตรวจวัดทางด้านพลังงาน ลูกค้ามีติดตั้งเซ็นเซอร์วัดอัตราการไหลและแรงดันไปบ้าง แต่ก็ใช้งานมาเป็นระยะเวลานานกว่า 10 ปีแล้ว ไม่อยู่ในสภาพที่พร้อมใช้งาน และค่าการวัดที่ได้ก็ไม่น่าเชื่อถือ

โรงงานมีการใช้อากาศอัดจำนวนมากทุกวัน ซึ่งนับเป็นการใช้พลังงานถึง 20% ของการใช้พลังงานทั้งโรงงาน ทำให้ค่าใช้จ่ายของระบบอัดอากาศต่อปีสูงถึง 20 ล้านหยวน (ประมาณ 105 ล้านบาท) ลูกค้าจึงรู้สึกว่าควรจะมีการปรับปรุงประสิทธิภาพของระบบอัดอากาศของโรงงาน

ระบบการจัดการอากาศอัดที่ติดตั้งใหม่

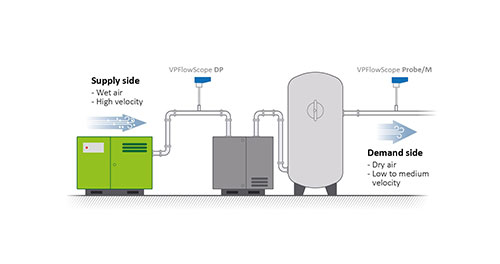

ระบบการตรวจวัดอากาศอัดใหม่แบบต่อเนื่องนี้ ได้ถูกใช้ทั่วทั้งโรงงาน ประกอบด้วย:

• VPFlowScope Probe 4-in-1 จำนวน 10 เซ็นเซอร์ เพื่อตรวจวัด mass flow, pressure, temperature และ total flow ติดตั้งที่ท่อหลักที่จะส่งอากาศอัดไปยังแผนกต่างๆ จำนวน 7 เซ็นเซอร์ และติดตั้งที่เครื่องจักรอีก 3 เซ็นเซอร์

• เซ็นเซอร์วัด dew point จำนวน 1 ตัว ติดตั้งที่หลังเครื่องทำอากาศแห้ง

• ระบบตรวจติดตามทางด้านพลังงาน เพื่อทำการเก็บค่าการวัดทั้งแบบแบบ real-time วิเคราะห์ สร้างรายงาน เพื่อนำไปใช้ในโครงการอนุรักษ์พลังงานของโรงงาน

การค้นหาและทางแก้ปัญหา

การวิเคราะห์ข้อมูลการวัดที่ได้ทั้งหมด นำไปสู่การหาทางแก้ไข เพราะเหตุนี้ ข้อมูลจึงช่วยให้เกิดการตัดสินใจตามข้อเท็จจริงที่ได้ว่าจะต้องลงทุนในการปรับปรุงระบบอย่างไร และการตรวจวัดสถานการณ์ทั้งก่อนและหลังการปรับปรุงก็ทำให้เห็นว่าท้ายที่สุดแล้วเกิดการประหยัดขึ้นอย่างไร

การระบายอากาศในห้องคอมเพรสเซอร์มีผลกระทบต่อประสิทธิภาพของคอมเพรสเซอร์

สภาวะแวดล้อมของห้องคอมเพรสเซอร์สามารถส่งผลกระทบต่อประสิทธิภาพของคอมเพรสเซอร์ได้ โดยเฉพาะคอมเพรสเซอร์ชนิดแรงเหวี่ยง ในโรงงานนี้ ลมขาเข้าจะถูกดูดเข้ามาจะผ่านระบบกรองที่ใช้ฟิลเตอร์แบบ non-woven ซึ่งเกิดการอุดตันได้ง่าย ส่งผลให้เกิดแรงดันลบภายในห้องคอมเพรสเซอร์ ถึงแม้จะมีการเปลี่ยนฟิลเตอร์ทุกอาทิตย์ ค่าแรงดันลบก็ยังอยู่ในช่วง -30 ถึง -40 Pa ยิ่งรอบการเปลี่ยนฟิลเตอร์นานขึ้นเท่าไหร่ ค่าแรงดันลบก็ยิ่งเพิ่มสูงขึ้น การระบายอากาศที่แย่ของห้องยังส่งผลต่ออุณหภูมิในห้อง ซึ่งมีค่าสูงกว่าที่เครื่องมือแนะนำให้ใช้งาน ซึ่งพิสูจน์ได้โดยเมื่อลดอุณหภูมิขาเข้าเครื่องคอมเพรสเซอร์ลง 3°C ปริมาณลมขาออกจะเพิ่มขึ้นประมาณ 1%

สภาวะแวดล้อมของห้องคอมเพรสเซอร์สามารถส่งผลกระทบต่อประสิทธิภาพของคอมเพรสเซอร์

เพื่อปรับปรุงระบบระบายอากาศของห้องคอมเพรสเซอร์ ได้มีการใช้ฟิลเตอร์แบบ non-woven ขนาด 1×2 เมตร จำนวน 10 ชิ้น ติดตั้งที่ผนังด้านข้างของห้อง ส่งผลให้ ค่าแรงดันลบของห้องลดลงไป -10Pa อุณหภูมิฝั่งตะวันตกของห้องลดลงไป 1°C อุณหภูมิของฝั่งตะวันออกของห้องลดลงไป 6-8°C ซึ่งส่งผลอย่างมากต่อการปรับปรุงสภาวะให้เหมาะสมกับการใช้งานคอมเพรสเซอร์และเครื่องทำอากาศแห้ง

ความดันที่ลดลงจะลดพลังงานได้ 7% ต่อ 1 บาร์

ความดันรวมของทั้งระบบสูงถึง 7 บาร์ ซึ่งไม่ใช่ทุกแผนกจะต้องการใช้งานที่ระดับแรงดันนี้ ทำให้เกิดการสิ้นเปลืองพลังงานจำนวนมากในการรักษาแรงดันที่ระดับนี้ทั่วทั้งโรงงาน จริงๆ แล้วแรงดันในช่วง 6 บาร์ก็เพียงพอสำหรับการใช้งานแล้ว การปรับปรุงในส่วนนี้ ช่วยให้โรงงานประหยัดค่าไฟได้ถึง 7% ของทั้งหมด

การลดแรงดันจะช่วยประหยัดพลังงานได้

เพิ่มปริมาณอากาศอัดสำรองให้เพียงพอเพื่อปรับปรุงการควบคุมคอมเพรสเซอร์

ปริมาตรของถังบัฟเฟอร์น้อยเกินไป และความดันของระบบผันผวนอย่างมีนัยสำคัญ (มากกว่า 0.5 บาร์) เมื่อความดันของระบบต่ำกว่าหรือเท่ากับ 7.0 บาร์ คอมเพรสเซอร์สำรองจะทำงานโดยอัตโนมัติ และหยุดหลังจากนั้นไม่นาน ส่งผลทำให้เกิดการใช้ไฟฟ้ามากขึ้นโดยที่ไม่มีผลกับปริมาณความต้องการใช้งานอากาศอัด ถังบัฟเฟอร์ขนาด 12 m3 และ 15m3 ได้ถูกเพิ่มเพื่อเพิ่มปริมาณลมสำรอง ทำให้สามารถลดการผันผวนของแรงดันเหลือเพียง 0.2 บาร์ เมื่อรวมกับการลดแรงดันของทั้งระบบด้วย จะสามารถช่วยป้องกันการทำงานของคอมเพรสเซอร์สำรองโดยไม่จำเป็น

เพิ่มถังลมสำรองจะช่วยให้ความผันผวนของแรงดันลดลง

เปลี่ยนการทำงานของเครื่องทำอากาศแห้งจากการควบคุมแบบ time-based control เป็น dew point-based control มีผลดีต่อการใช้พลังงานของระบบ

เซ็นเซอร์วัด dew point ถูกเพิ่มไปในระบบ ใกล้กับฝั่ง demand มันแสดงให้เห็นว่า dew point ในช่วงฤดูหนาวจะต่ำมาก ข้อมูลที่ได้ช่วยให้สามารถเปลี่ยนจาก time-based control ไปเป็นการควบคุมตาม dew point เมื่อ dew point มีค่า -70°C ตัวทำอากาศแห้งจะทำงาน ซึ่งช่วยลดการใช้พลังงานไฟฟ้าและก๊าซในกระบวนการ regeneration โหมดการทำงานของเครื่องทำอากาศแห้งสามารถขยายได้จาก 8 เป็น 12 ชั่วโมง

เซ็นเซอร์วัด dew point ของ VPInstruments ให้ค่าการวัดDew point ในเส้นท่อที่ถูกต้อง

สรุป

จากการทดลอง พบว่าการตรวจวัดค่าต่างๆ ร่วมกับระบบตรวจสอบการใช้พลังงานถูกพิสูจน์แล้วว่าสามารถช่วยในการปรับปรุงประสิทธิภาพของการใช้พลังงานของโรงงานได้

✔ จากข้อมูลที่ได้จากระบบการตรวจวัดระบบอากาศอัด ทำให้ผู้เชี่ยวชาญสามารถวิเคราะห์หาสาเหตุของปัญหาเชิงลึกได้ ค่าจากการวัดจะถูกส่งขึ้น Cloud และผู้ใช้งานสามารถเข้าถึงได้จากทุกที่ ทุกเวลา Industry 4.0 และการตรวจวัดค่าระยะไกล (remote monitoring) จะช่วยให้เกิดการพัฒนาประสิทธิภาพของระบบการจัดการด้านพลังงานในทุกมิติ

✔ โซลูชั่นการประหยัดพลังงานหลายๆ ทางถูกใช้เพื่อพัฒนาประสิทธิภาพของการใช้พลังงานในโรงงาน หลังจากที่มีการทำการประหยัดพลังงานแต่ละอย่าง เราจะได้ข้อมูลแบบ real-time ทันที ซึ่งช่วยให้วิศวกรสามารถทำการวิเคราะห์ข้อมูลและสามารถลงรายละเอียดในการที่จะประหยัดพลังงานได้

✔ จากการปรับปรุงและพัฒนาทั้งหมดแล้ว การประยัดพลังงานของโรงงานเพิ่มขึ้นถึง 13% ช่วยให้โรงงานสามารถประหยัดได้ถึง 455,000 ยูโรจากค่าไฟฟ้าในแต่ละปี

Industry 4.0 และการดูค่าระยะไกลช่วยปรับปรุงประสิทธิภาพของการจัดการพลังงานในทุกมิติ

เครื่องวัดอัตราการไหลของอากาศอัดแบบต่อเนื่อง

VPFlowScope Probe

คุณลักษณะเด่น

หลักการ: ThermabridgeTᴹ technology

4 in 1 sensor: ตรวจวัดได้ทั้ง อุณหภูมิ ความเร็ว อัตราการไหล และความดัน (Temp./Totalized Flow/pressure)

• Flow range: 0.5 … 150 mn/sec

• Probe length: 400mm (15.4 inch), 600mm (23.3 inch)

• สัญญาณขาออก Modbus, 4 … 20 mA

• Bi-directional sensor (Option)

• มีหน้าจอ LCD แสดงข้อมูล 3 บรรทัด (Option)

• Applications บันทึกข้อมูลได้ถึง 2 ล้านชุดข้อมูล (Option)

• ตรวจวัดการรั่วไหลของระบบอากาศอัด (Air Audit)

• ติดตามปริมาณการใช้งานอากาศอัดในโรงงาน

VPFlowScope DP

คุณลักษณะเด่น

หลักการ : Differential pressure

4 in 1 sensor: ตรวจวัดได้ทั้ง อุณหภูมิ ความเร็ว อัตราการไหล และความดัน (Temp./TotalizedFlow/pressure)

• Flow 20 … 200 mn/sec

• สามารถใข้งานกับอากาศอัดที่มีความชื้น (ติดตั้งก่อนเครื่อง Dryer)

• Probe length 400 mm | 15″

• สัญญาณขาออก RS485 (Modbus RTU), 4 … 20 mA

• Bi-directional (Standard)

• มีหน้าจอ LCD แสดงข้อมูล 3 บรรทัด (Option)

• บันทึกข้อมูลได้ถึง 2 ล้านชุดข้อมูล (Option)

Applications

• ประเมินประสิทธิภาพเครื่องอัดอากาศ

• ตรวจวัดการรั่วไหลเพื่อบริหารจัดการพลังงาน

VPFlowScope M

คุณลักษณะเด่น

หลักการ: ThermabridgeTᴹ technology

4 in 1 sensor: ตรวจวัดได้ทั้ง อุณหภูมิ ความเร็ว อัตราการไหล และความดัน (Temp./Totalized Flow/pressure)

• Flow range 0 (0.5) … 150 mn/sec

• เซ็นเซอร์มีขนาดเล็ก กะทัดรัด น้ำหนักเบา สามารถสั่งซื้อไว้เป็น spare sensor เมื่อครบกำหนดสอบเทียบ

• สัญญาณขาออก : Ethernet (Modbus/ TCP) RS485 (Modbus RTU), 4 … 20 mA

• การเชื่อมต่อ : Ethernet, USB, WiFi (Option)

• Bi-directional sensor (Option)

• แสดงผ่านหน้าจอสีพร้อมไฟแสดงสถานะต่างๆ (Option)

• บันทึกข้อมูลได้สูงสุด 6 เดือน (ทุกๆ 1 วินาที) (Option)

Applications

• ตรวจวัดการรั่วไหลของระบบอากาศอัด (Air Audit) รวมถึงติดตามการรั่วไหลในระบบ

• Cost allocation

VPFlowScope in-line

คุณลักษณะเด่น

หลักการ: ThermabridgeTᴹ technology

4 in 1 sensor: ตรวจวัดได้ทั้ง อุณหภูมิ ความเร็ว อัตราการไหล และความดัน (Temp./Totalized Flow/pressure)

• Flow 0.5 inch: 0.32 … 80 m3/hr

• Flow 1 inch: 0.88 … 250 m3/hr

• Flow 2 inch: 2.86 … 1000 m3/hr

• สัญญาณขาออก RS485 (Modbus RTU) ,4 … 20 mA

• ขนาดท่อ : 0.5”, 1”, 2”

• Bi-directional sensor (Option)

• บันทึกข้อมูลได้ถึง 2 ล้านชุดข้อมูล (Option)

Applications

• ติดตามปริมาณการใช้อากาศอัดของเครื่องจักร

• ติดตามการรั่วไหลของระบบอากาศอัด

• Cost allocation

สนใจผลิตภัณฑ์ติดต่อ : คุณปทิตตา โทร. 088-9249644, 092-258-1144 หรือ Line ID : @entech